Panç pres (punch press), sac malzemelerde delme, şekillendirme ve kesme işlemlerini hızlı ve tekrarlı şekilde gerçekleştiren hidrolik ya da mekanik sistemli bir iş makinadır. Yüksek basınç altında çalışan pres pimi (panç), kalıpla etkileşime girerek sacda istenilen formu oluşturur. CNC kontrolüyle karmaşık geometriye sahip parçalar dahi seri üretime uygundur .

Bu sistem sayesinde üretim süresinin kısalması, malzeme israfının önlenmesi ve tekrarlanabilirlik sağlanır. Davranışında büyük ölçüde güvenlik, hız ve hassasiyet ön plandadır; özellikle otomotiv, beyaz eşya ve elektronik sektörlerinde tercih edilmesinin ana nedenlerindendir .

Panç Basım İşlemi Nasıl Gerçekleşir?

Panç basım, pres üzerindeki panç ve matris kalıplarının sac üzerine belli bir kuvvet uygulayarak şekil vermesiyle tamamlanır. Sac, pime temas ettiğinde delinme, şekillendirme veya çıkıntı verme gibi işlemler gerçekleşir. Bu adım, baskı kuvvetinin, kalıp tasarımına ve sac kalınlığına uygun şekilde ayarlanmasını gerektirir .

Olması gereken pres-hızına ulaşmak ve parça hassasiyetini korumak için makine gücü, kalıp kalitesi ve sac malzeme özellikleri kritik rol oynar. Doğru ayarlarla, deformasyon ve fazla fire olmadan yüzlerce parçayı tekrarlayan kalitede üretmek mümkün olur.

Panç Taşlama Nedir ve Neden Gerekir?

Panç taşlama, panç pres kalıplarının kesme yüzeylerinin yeniden bilenmesi işlemidir. Matris ve pançlar zaman içinde aşınır, kesme boşluğu artar, çapak ve kalitesizlik oluşur. Taşlama işlemiyle kesme kenarları keskin hale gelir, kesim yüzeyi temizlenir ve parça kalitesi yeniden optimuma ulaşır.

Bu işlem hem yıpranmış kalıplar için gerekli bakım süreci hem de üretim verimliliğini artıran bir adımdır. Doğru aralıklarla yapılan panç taşlama, kalıp ömrünü uzatır ve toplam üretim maliyetini düşürür. Aynı zamanda ürün tekrarlanabilirliğini de olumlu yönde etkiler.

Panç Press Kalıp Taşlama Süreci

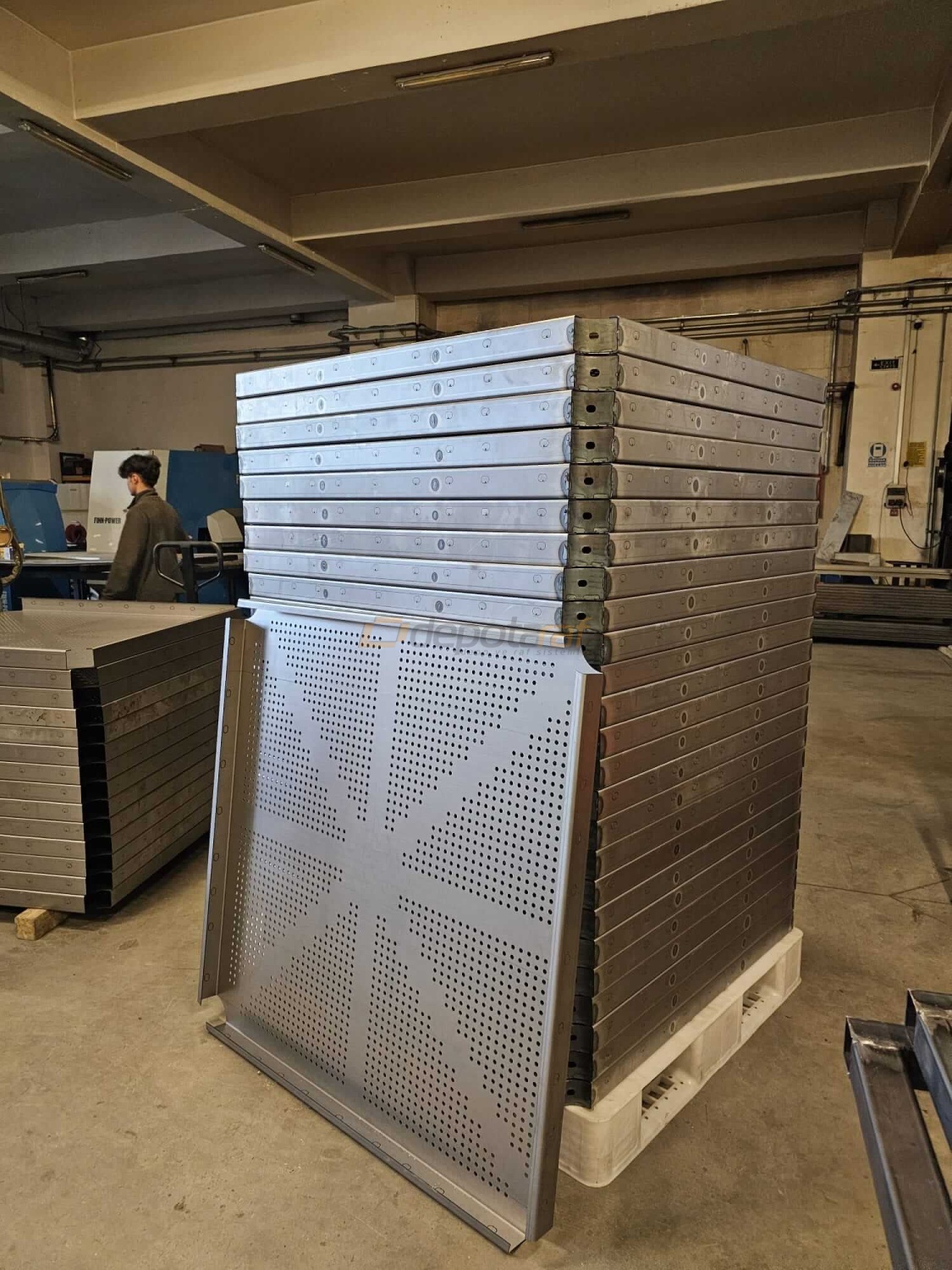

Panç press kalıp taşlama, profesyonel taşlama tezgâhlarında yapılır; 3 mm–180 mm çap aralıklarındaki kalıplara uygun otomatik veya manuel sistemlerle gerçekleştirilir. Bu süreçte soğutma sistemli taşlama taşları kullanılarak yüzey kalitesi korunur .

PLC kontrollü sistemlerde, dokunmatik ekran üzerinden taşlama parametreleri girilerek aşınma miktarı tespit edilir ve taşlama işlemi en hassas şekilde uygulanır. Sonuçta hem panç hem de matris aynı anda bilenir, kesme boşluğu ideal aralığa çekilerek üretim kalitesi garanti altına alınır.

Panç Press Kalıpların Avantajları Nelerdir?

Panç pres kullanımının en büyük avantajları; yüksek hız, tekrarlanabilirlik, otomasyona uygunluk ve düşük işletme maliyetidir. Ayrıca panç taşlama ile kalıplar sürekli bakımda tutulduğunda, fire oranı ve kaliteli üretim sürekliliği sağlanır .

Bu sistemle, kalıp ömrü uzar, hazırlık süresi kısalır, üretim süresince kalite standartlarında sapma yaşanmaz. Automotiv ve beyaz eşya üretim hattında keskin, net delikler ve şekillendirmeler üretmenin yolu budur.

Hangi Sektörlerde Panç Press Kullanılır?

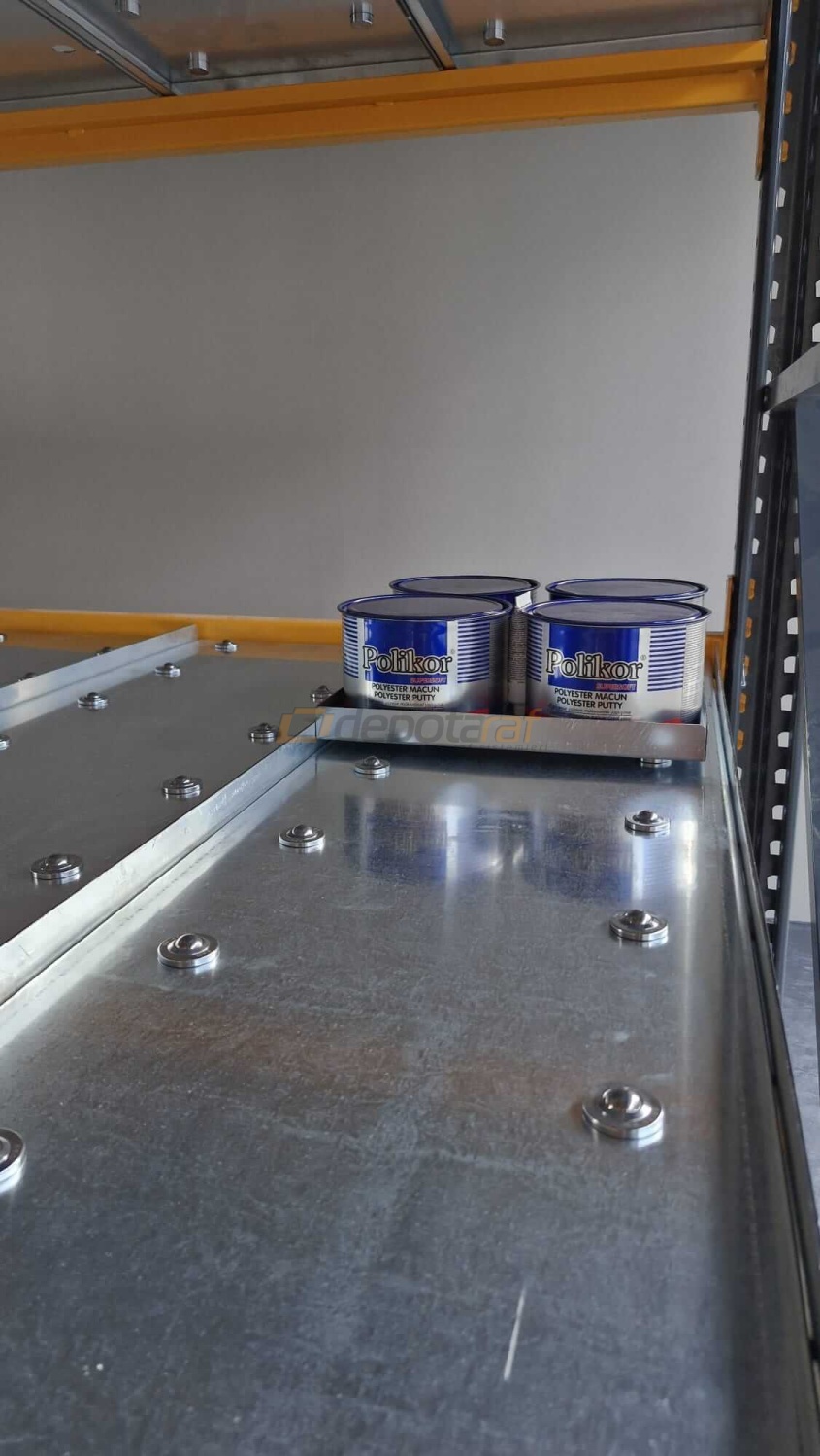

Otomotiv komponentlerinden, elektronik cihaz kasalarına; ev aletlerinden inşaat bağlantı parçalarına kadar birçok endüstri panç pres ile üretim yapar. Aynı zamanda metal mobilya ve havalandırma kanalları da bu sistemle yüksek kaliteyle üretilir.

Bu esneklik sayesinde hem prototip hem seri üretim parçalarında istenilen form, delik ve şekil tek seferde ve yüksek hassaslıkla elde edilebilir.

Teklif Süreci Nasıl İlerler?

Teklif almak için, parça çizimleri (DXF, DWG gibi), malzeme türü, kalınlık, adet sayısı paylaşılır. Teknik ekip uygun kalıp ve taşlama aralığını belirler. Detay onayı sonrası üretim planlanarak teslimat süreci başlatılır.

Özelleştirilmiş taşlama veya panç basım isteyen kişiler için hızlı dönüş yapılır, fiyatlandırma net ve rekabetçidir.