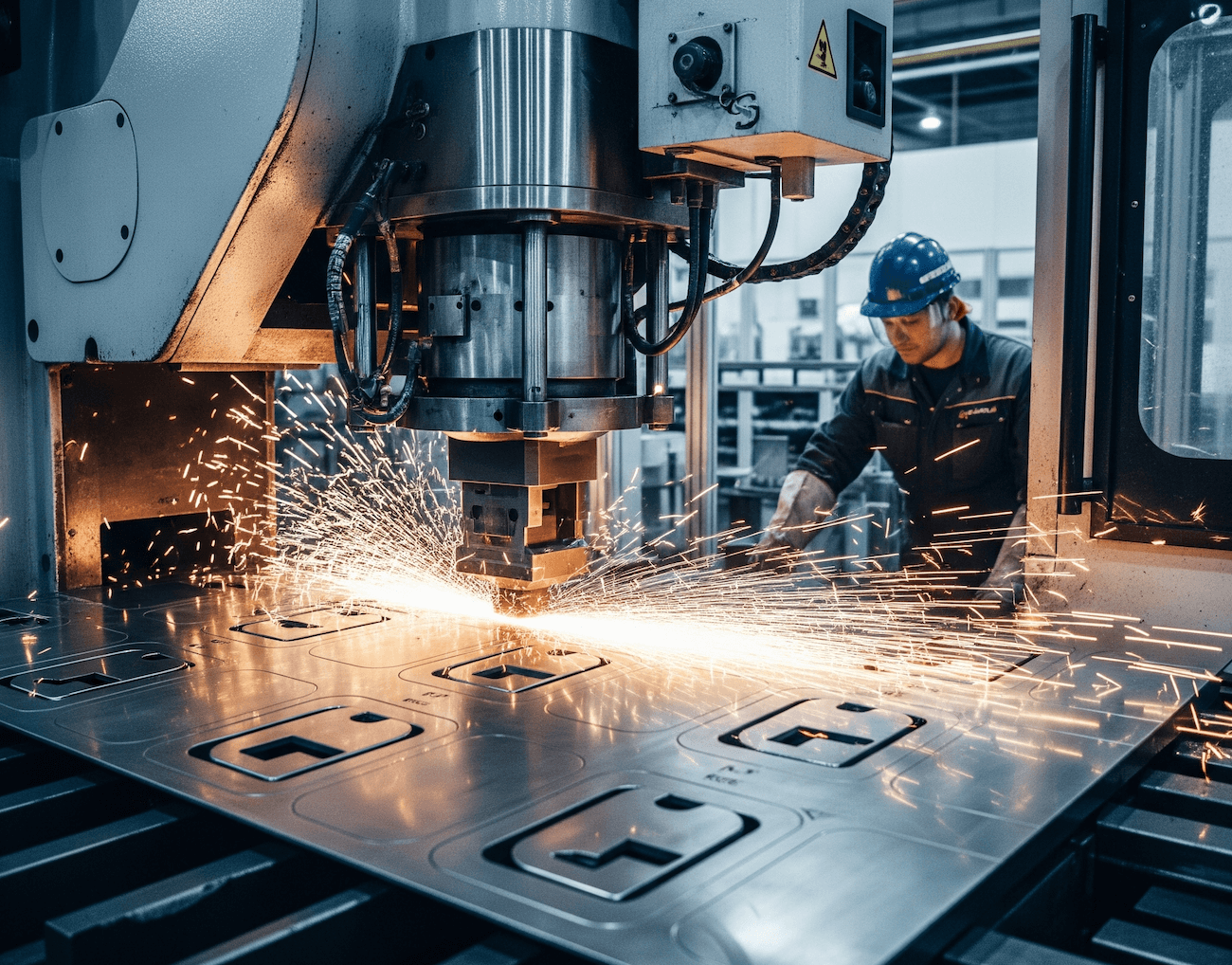

Sanayi üretiminde rekabetin arttığı bir dönemde, üretim hattında hız, hassasiyet ve kalite artık sadece bir tercih değil, zorunluluk haline geldi. Sac şekillendirme işlemleri, özellikle otomotivden beyaz eşyaya kadar birçok sektörde üretimin temel taşlarını oluşturuyor. Bu noktada Panç Pres ve Kalıp Taşlama teknolojileri, üretim süreçlerinde adeta bir devrim yaratıyor. Mükemmel kesim hassasiyeti, otomasyonla gelen hız ve kaliteden ödün vermeden üretim imkânı, bu sistemleri endüstriyel dönüşümün merkezine yerleştiriyor.

Panç pres makineleri ve kalıp taşlama hizmetleri, sac şekillendirme operasyonlarını optimize etmek isteyen firmalar için ciddi avantajlar sunuyor. Üstelik yalnızca üretim kalitesini değil, üretim süresini ve maliyetleri de doğrudan etkileyerek, rekabet gücünü artırıyor. Pass Dijital gibi yenilikçi firmalar bu teknolojileri hizmete sunarak, endüstriyel verimliliği bir üst seviyeye taşıyor. Makinenin akıllı hale gelmesi, kalıpların ise uzun ömürlü ve hassas biçimde korunması, bu dönüşümün temelini oluşturuyor.

Panç Pres Teknolojisinin Gücü ve Uygulama Alanları

Panç pres makineleri; metal sacın delme, kesme ve şekillendirme işlemlerinde yüksek hız ve tekrarlanabilirlik sağlayan gelişmiş sistemlerdir. Endüstriyel üretimin birçok farklı alanında kullanılan bu teknoloji, özellikle seri üretim için ideal çözümler sunar. Otomotiv, savunma sanayi, beyaz eşya, mobilya ve elektrik panosu gibi alanlarda yaygın olarak kullanılırken; üretimin daha verimli, hassas ve ekonomik hale gelmesini sağlar. Yüksek basınçla yapılan işlemler, minimum hata payıyla maksimum üretim kapasitesine ulaşmayı mümkün kılar.

Panç Pres Nedir? Hızlı ve Hassas Üretimin Sırrı

Panç pres, metal sacların belirli bir forma sokulması için uygulanan bir üretim tekniğidir. Bu sistemde, kalıp ve zımbaların yardımıyla sac malzemeye çeşitli şekiller verilir. Genellikle CNC destekli sistemlerle çalışan panç pres makineleri, otomatik programlama ile hızlı ve tekrarlanabilir kesimler gerçekleştirir. Bu sayede üretimde insan hatası minimize edilirken, kalite standardı maksimuma çıkarılır.

Bu makineler, çeşitli kalınlıktaki sac metalleri delme, kesme ve şekillendirme gibi işlemleri hızlıca yapabilir. Panç pres, klasik yöntemlere göre daha düşük maliyetle daha fazla ürün elde etme imkanı tanır. Ayrıca kullanılan kalıplar sayesinde her ürünün aynı standartta üretilmesi sağlanır. Bu da müşteri memnuniyetini doğrudan etkileyen bir faktördür. Sac üzerindeki işlemlerin hassasiyetle yapılması, sonraki kaynak ya da montaj süreçlerinin de sorunsuz ilerlemesine katkı sağlar.

Endüstrideki dijital dönüşümle birlikte, panç pres sistemleri de gelişmiş yazılımlarla desteklenerek daha fonksiyonel hale gelmiştir. Otomatik takım değiştirme, programlanabilir delme desenleri ve uzaktan izleme gibi özellikler sayesinde üreticiler zaman ve iş gücünden tasarruf eder. Bu da yalnızca üretimi hızlandırmakla kalmaz, aynı zamanda kalite kontrol süreçlerini de optimize eder.

Otomasyon ve Verimlilikte CNC Panç Pres Farkı

CNC panç pres makineleri, geleneksel pres sistemlerine göre çok daha yüksek bir verimlilik sunar. CNC teknolojisi sayesinde makineler, bilgisayar kontrollü yazılımlar aracılığıyla çalışır ve bu da kullanıcıya büyük bir esneklik sağlar. Operatör yalnızca dijital arayüz üzerinden gerekli kodlamaları yapar, ardından makine istenilen işlemi milimetrik hassasiyetle gerçekleştirir.

Bu tür otomasyon sistemleri, operatör hatalarını neredeyse sıfıra indirir. Ayrıca farklı geometri ve kalıpların otomatik geçişi, üretim sırasında zaman kaybını önler. Bu, yüksek hacimli üretim yapan firmalar için büyük bir avantajdır. CNC panç pres sistemleri, zamandan tasarruf sağlarken, aynı zamanda işçilik maliyetlerini de ciddi oranda azaltır.

Ayrıca bu makineler modüler yapıda olduğundan, yeni üretim ihtiyaçlarına göre kolaylıkla yeniden programlanabilir. Bu da işletmelere ürün gamını genişletme konusunda büyük esneklik tanır. Verimliliğin artması ve enerji kullanımının optimize edilmesi de bu sistemlerin sürdürülebilirlik açısından önemini ortaya koyar. Pass Dijital gibi firmalar, bu noktada endüstriyel üreticilere kapsamlı çözümler sunarak hem kalite hem de maliyet avantajı sağlar.

Endüstride Panç Pres Kullanımının Avantajları

Endüstride panç pres teknolojisinin kullanım alanı oldukça geniştir. Bu sistem, düşük toleranslı ve yüksek hassasiyetli üretim taleplerinde vazgeçilmez bir çözüm sunar. Ürün çeşitliliği ve kalitesi, panç pres teknolojisinin sunduğu esnek programlama ve yüksek işlem hızıyla doğrudan ilişkilidir. Ayrıca malzeme israfını minimize etmesi, çevre dostu üretim süreçlerini destekler.

Bir diğer önemli avantajı ise, çok farklı ürün tiplerine uyarlanabilir olmasıdır. Aynı makinede çok sayıda farklı kalıp kullanılabilir ve bu kalıplar, üretim süreçlerinde kolayca değiştirilebilir. Bu da yatırım maliyetlerinin kısa sürede geri kazanılmasına olanak tanır. Yüksek adetli üretimlerde zaman ve işçilikten sağlanan tasarruf, üreticilere büyük rekabet avantajı sunar.

Panç pres makinelerinin sunduğu yüksek hassasiyet, ürün kalitesini doğrudan etkilerken, hata oranını da düşürür. Bu da kalite kontrol süreçlerinin yükünü azaltır. Ayrıca düşük bakım ihtiyacı ve uzun ömürlü yapısı, işletmeler için maliyet avantajını artırır. Gelişmiş makinelerin yanı sıra, bu sistemlerle entegre çalışan kalıp taşlama çözümleri de sürecin verimliliğini pekiştirir.

Kalıp Taşlama: Üretimde Kalite ve Sürekliliğin Anahtarı

Kalıp taşlama, metal şekillendirme süreçlerinde kaliteyi ve sürekliliği korumanın en kritik adımlarından biridir. Özellikle yüksek hassasiyet gerektiren üretimlerde kalıpların düzgün ve pürüzsüz olması, ürün kalitesini doğrudan etkiler. Panç pres makinelerinde kullanılan kalıplar zamanla aşınabilir, bozulabilir ya da mikron seviyesinde deformasyona uğrayabilir. Bu durum, hem ürün üzerinde istenmeyen izlere hem de üretim kayıplarına neden olur. Kalıp taşlama işlemi, bu tür sorunların önüne geçmek için kullanılan etkili bir bakım ve onarım yöntemidir.

Kalıp yüzeyinin yeniden şekillendirilmesiyle, özellikle burr oluşumu (tırtıklı kenarlar) engellenir ve malzeme üzerinde düzgün bir kesim sağlanır. Ayrıca taşlama işlemi sayesinde kalıpların ömrü uzatılır, bu da üretim hattında kesintisiz çalışmayı mümkün kılar. Üretimin sürekliliği açısından kalıp taşlama, sadece bakım değil aynı zamanda bir kalite güvence stratejisidir. Bu işlem, üretim tesislerinde planlı bakım sistemleri içinde yer alarak, beklenmedik duruşların ve arızaların önüne geçer.

Kalıp Taşlama Neden Önemli? Burrsız Üretimin Güvencesi

Metal işleme süreçlerinde burr olarak adlandırılan küçük çapaklar, genellikle kalıpların aşınmasından veya yetersiz kesim kalitesinden kaynaklanır. Bu çapaklar, ürün yüzeyinde istenmeyen çıkıntılar oluşturarak hem görsel kaliteyi hem de ürünün fonksiyonelliğini olumsuz etkiler. Özellikle otomotiv ya da savunma sanayi gibi hassas uygulamalarda, burrsız üretim bir gereklilik haline gelmiştir. İşte bu noktada kalıp taşlama işlemi devreye girer.

Kalıp taşlama, kalıpların yüzeyinde oluşan deformasyonları gidererek düz, pürüzsüz ve keskin hatlar oluşturur. Bu da sac şekillendirme işlemlerinde mükemmel kesim kalitesi sağlar. Ayrıca burr oluşumunun önüne geçmek, hem son kullanıcı memnuniyetini artırır hem de sonrasında yapılacak kaynak, boya veya montaj işlemlerinde zaman kazandırır. Ürünün son haline gelene kadar geçirdiği süreçlerde her bir parça önemlidir ve kalıp taşlama bu sürecin en kritik adımlarından biridir.

Bir diğer önemli nokta ise kalite standardizasyonudur. Her üretim partisinde aynı kalitede ürün çıkarabilmek, kalıp yüzeylerinin homojenliğine bağlıdır. Bu nedenle düzenli aralıklarla taşlama yapılması, üretimdeki kalite farklarını minimuma indirerek istikrarlı bir üretim süreci sağlar. Bu da müşteri memnuniyetini doğrudan etkileyen bir parametredir. Pass Dijital gibi firmalar, bu alanda sundukları teknik çözümlerle üreticilere bu süreci profesyonelce yönetme imkânı tanır.

Hassas Kalıp Bakımıyla Üretim Maliyetlerini Düşürün

Kalıp taşlama işlemi yalnızca kaliteyi değil, aynı zamanda maliyet yönetimini de doğrudan etkiler. Üretim sürecinde sıkça karşılaşılan duruşlar, çoğu zaman kalıpların bozulması veya yıpranması gibi nedenlerden kaynaklanır. Bu durum sadece zaman kaybına değil, aynı zamanda ürün firelerinin artmasına, üretim planlamasının bozulmasına ve dolaylı olarak müşteri teslimat sürelerinin gecikmesine yol açar. Oysa düzenli yapılan hassas kalıp taşlama, tüm bu sorunların önüne geçerek üretim maliyetlerini düşürmenin en etkili yollarından biridir.

Bir kalıbın kullanım ömrü boyunca belirli sayıda işlem yapılması öngörülür. Ancak bu ömür, kullanım koşullarına ve bakım kalitesine göre uzatılabilir ya da kısalabilir. Kalıp yüzeyinin belirli aralıklarla taşlanması, malzeme üzerinde daha az stres oluşmasını sağlar ve dolayısıyla kalıp ömrünü uzatır. Böylece yeni kalıp yatırımlarının sıklığı azalır, bu da uzun vadede ciddi bir tasarruf anlamına gelir.

Ayrıca üretimde süreklilik sağlanması, makinelerin verimli çalışması açısından da büyük önem taşır. Kalıp bozulduğunda sadece o parça değil, tüm üretim hattı durabilir. Bu da işçilik maliyetinden enerjiye kadar birçok kalemde gereksiz harcama demektir. Hassas taşlama işlemiyle bu tür aksaklıklar minimize edilerek, üretimin planlandığı gibi devam etmesi sağlanır. Kaliteyi artırırken maliyetleri düşürmek isteyen firmalar için, kalıp taşlama artık bir lüks değil, bir zorunluluktur.

Kalıp Taşlama ile Takım Ömrünü Uzatma Stratejileri

Takımlar ve kalıplar, üretim süreçlerinin en pahalı bileşenlerinden biridir. Bu nedenle takım ömrünü uzatmak, üretim stratejilerinin merkezinde yer alır. Kalıp taşlama işlemi, sadece mevcut hasarları onarmakla kalmaz; aynı zamanda kalıpların yüzey kalitesini artırarak daha uzun süre performans göstermesini sağlar. Bu durum, hem takım maliyetlerini düşürür hem de üretim sürekliliği açısından büyük avantaj sunar.

Takım ömrünü uzatmak için uygulanabilecek stratejilerin başında, belirli periyotlarla yapılan taşlama işlemleri gelir. Bu sayede kalıplarda oluşan mikroskobik çatlaklar, yüzey bozulmaları ya da metal yorgunluğu önlenebilir. Ayrıca taşlama işlemi sırasında kalıba zarar verecek parçacıkların temizlenmesi, daha sağlıklı bir kesim süreci sağlar. Bu da ürün üzerinde oluşabilecek deformasyonların önüne geçer.

Ayrıca taşlama işlemi, kalıpların tolerans değerlerini sabit tutmak için de oldukça kritiktir. Zamanla genişleyen veya daralan kalıp açıklıkları, üretimde sapmalara neden olabilir. Taşlama işlemiyle bu sapmalar ortadan kaldırılır ve kalıbın fabrika çıkışı değerlerine en yakın hali korunmuş olur. Böylece her üretim parçası aynı kalitede çıkar. Bu da yüksek adetli üretimlerde hata oranını düşürür ve kalite kontrol maliyetlerini azaltır. Pass Dijital’in sunduğu taşlama hizmetleriyle, takım ömrünü verimli bir şekilde yönetmek mümkün hale gelir.

Panç Pres ve Kalıp Taşlamayla İlgili Sıkça Sorulan Sorular

- Panç pres makineleri hangi sektörlerde kullanılır?

Panç pres makineleri; otomotiv, savunma sanayi, beyaz eşya, elektrik-elektronik ve mobilya sektörlerinde yaygın olarak kullanılır. Delme, kesme ve şekillendirme işlemlerinde yüksek hassasiyet sunduğu için bu alanlarda tercih edilmektedir. - CNC panç pres ile manuel pres arasındaki temel fark nedir?

CNC panç pres makineleri bilgisayar kontrollüdür ve programlanabilirler. Bu da daha yüksek üretim hızı, daha az hata oranı ve daha kompleks kesim işlemleri anlamına gelir. Manuel sistemlerde bu hassasiyet ve hız mümkün değildir. - Kalıp taşlama işlemi ne sıklıkla yapılmalıdır?

Kalıp taşlama işlemi üretim yoğunluğuna ve kullanılan malzemeye göre değişkenlik gösterir. Ancak ortalama olarak her 10.000 – 20.000 üretim döngüsünde bir taşlama yapılması önerilir. - Kalıp taşlama işleminde hangi ekipmanlar kullanılır?

Kalıp taşlama için yüzey taşlama makineleri, hassas ölçüm cihazları ve özel soğutma sistemleri kullanılır. Bu ekipmanlar sayesinde mikron seviyesinde yüzey iyileştirmeleri yapılabilir. - Kalıp taşlama takım ömrünü ne kadar uzatır?

Düzenli yapılan taşlama işlemi, kalıbın yüzey aşınmalarını azaltarak takım ömrünü ortalama %30 – %50 oranında uzatabilir. Bu da uzun vadede ciddi maliyet avantajı sağlar.